盐雾试验最初的目的是用来鉴定各种电镀层的质量和保护性能,现在这种试验已经扩展到有机涂层、防锈油脂、金属材料甚至元件和完全装配好的设备,应用非常广泛。目前盐雾试验已成为汽车金属零部件的必备试验,是一种创造人工模拟盐雾环境条件来考核产品或金属材料耐腐蚀性能的环境试验。试验中将样板斜置于盐雾箱中,经一定时间后观察样板的锈蚀、蔓延和起泡程度,是检验汽车金属零部件耐蚀强度的重要手段之一。正是由于盐雾试验自身的重要性,各个国家、各国际组织和各大汽车企业都制订了相关的盐雾试验标准。文章介绍了常用盐雾试验及汽车零件的改进措施。

常用的盐雾试验包括中性盐雾试验(NSS)、醋酸盐雾试验(AASS)、氯化铜-醋酸加速盐雾试验(CASS)以及循环腐蚀试验(cycle?corrosive?test)4种,其他还有酸性溶液腐蚀试验、碱性溶液腐蚀试验、Kesternich腐蚀试验及通风的工业气氛腐蚀试验等。盐雾试验中依靠盐雾试验箱来提供持续的盐雾环境。按照GB/T?10587—2006的要求,一般的腐蚀试验箱盐雾收集区域为80?cm2,盐雾沉降率在1~2?mL/(80?cm2·h),试样与竖直方向呈(20±5)°放置。汽车常见腐蚀部位及其典型零件,如表1所示。

一、中性盐雾试验(NSS)

NSS是用NaCl溶液在金属表面喷洒一定时间,看零件的腐蚀程度是否符合要求,是目前采用较多的试验方法,应用也较为广泛,几乎适用于所有的汽车金属零部件,包括金属及其合金、有机涂层、无机涂层及化学镀层等,如螺栓、各种金属支架、各种金属拉锁及油漆件等。NSS的试验条件如下:

NaCl溶液质量浓度:(50±5)g/L;25?℃溶液体积质量:1.029~10.36?g/cm3;试验温度:(35±2)℃;pH值:6.5~7.2;喷雾压力:70~170?kPa;盐雾喷射量:(1.5±0.5)mL/(80?cm2·h);试样保持角度:15~30°。试验样件置于中性盐雾环境中,待盐雾弥散在整个试验空间后,让其进行自由沉降,盐雾会均匀地落在试验样品表面,并通过维持盐液膜的经常性更新,使金属表面持续腐蚀。

二、醋酸盐雾试验(AASS)

AASS是用加入酸的NaCl溶液喷洒金属表面,比NSS试验条件恶劣,一般检验电镀涂层和化学涂层的耐腐蚀性,如电镀饰条及铝上面的阳极氧化膜等。AASS的试验条件如下:NaCl溶液质量浓度:(50±5)g/L;乙酸质量浓度:1~3?g/L;试验温度:(35±2)℃;

pH值:3.1~3.3;喷雾压力:70~170?kPa;盐雾喷射量:(1.5±0.5)mL/(80?cm2·h)。这种盐雾腐蚀试验腐蚀速度明显加快,有关资料统计,在AASS中试验24?h,基本上可接近于NSS中72?h的结果。

三、氯化铜-醋酸加速盐雾试验(CASS)

CASS是用加入酸和CuCl2的NaCl溶液喷洒金属表面,比NSS和AASS试验条件更为恶劣,其腐蚀速度约为AASS的5倍,常用来检验镀铬和不锈钢零部件的耐腐蚀性,如“铜+?镍+?铬”或“镍+铬”装饰性镀层的镀铬格栅及镀铬门把手等,也适用于铝的阳极氧化膜[3]。CASS的试验条件如下:NaCl溶液质量浓度:(50±5)g/L;

乙酸质量浓度:1~3?g/L;CuCl2溶液的质量浓度:(0.26±0.02)g/L;试验温度:(50±2)℃;pH值:3.1~3.3;喷雾压力:70~170?kPa;盐雾喷射量:(1.5±0.5)mL/(80?cm2·h)。CASS与前2种试验方法相比,温度明显提高,腐蚀速度明显增加,而在醋酸盐溶液中加入铜盐后会诱发强烈的腐蚀,腐蚀程度也明显加强。

四、循环腐蚀试验

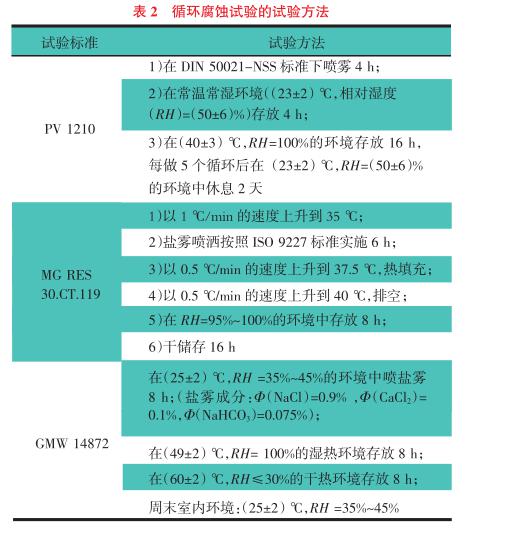

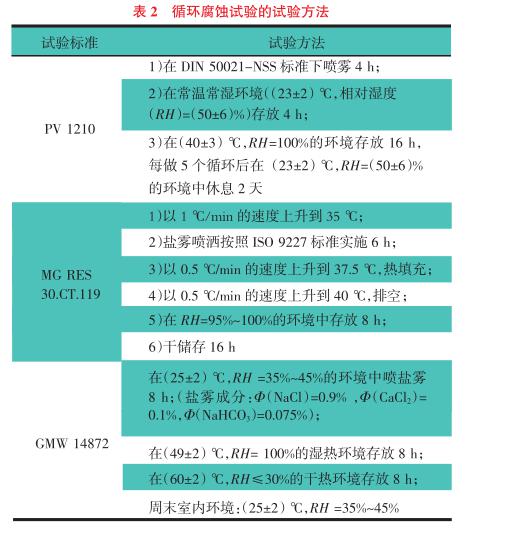

由于以上3种试验都是在湿态下完成的,无法模拟大气环境中的干态环境和干湿交变环境,所以与真实的户外环境存在一定差异。循环腐蚀试验则模拟了真实环境中的不同状态,通常分为喷雾周期、湿热周期及干燥周期,通过干湿环境的不断变化,得到更接近真实环境的数据与结果,所以对于耐腐蚀性能要求比较高的零部件(排气管和吊耳等)多用这种试验方法。表2示出常用的循环腐蚀试验的试验方法。

五、盐雾试验的评判

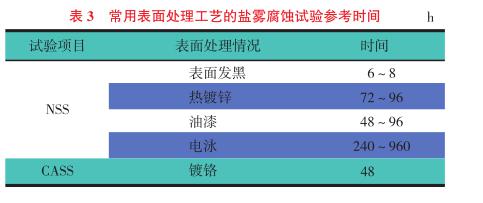

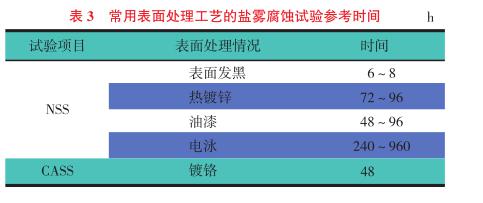

盐雾试验的腐蚀时间依据零件具体的使用情况、表面处理情况及腐蚀程度来制定,排气管、机油滤清器及转向弹簧等底盘金属件,由于腐蚀强度高,所以盐雾试验时间要长;饰条、格栅及座椅等车身和内饰件,由于腐蚀强度低,所以试验时间可以稍短。表3示出常用的表面处理工艺的耐腐蚀试验时间,一般在6~1?000?h。

对于涂层零部件,试验中对涂层和基材的腐蚀在微观上存在不同。首先,对基材的腐蚀是一个氧化的过程,不同的试验条件氧化的程度不同,导致了各种试验方法对基材的腐蚀性不同。其次,各种试验方法对涂层的腐蚀是以对基材的腐蚀为基础,当盐水微观渗透到涂层划伤部位或者涂层与基材结合处时,降低了涂层与基材的结合力而产生扩蚀。

http://www.dgzhenghang.net