大量整车腐蚀试验的结果表明,自主品牌车型与合资品牌车型在防腐能力上存在较大差距。现根据试验数据,对常见问题进行统计,并对引起腐蚀的原因进行浅析。通过对比各车型防腐效果的优劣,给予防腐优化建议,如下所述:

一、车身外板

车身外板因外观性强,腐蚀问题易引起车主抱怨。车辆在日常使用中,四门两盖、翼子板和顶棚等外板易受到划伤、磕碰以及路面碎石的击打,这些伤害对车身漆膜和金属表面氧化膜均会造成损伤,修复不及时或车辆使用环境恶劣等因素,都可能引起车身腐蚀。

1、腐蚀形态

点腐蚀、涂膜起泡和涂膜脱落等。

2、问题分析与防腐优化

a、涂漆前的钢材表面存在油脂、铁屑和灰尘等,易引起漆膜起泡和脱落。优异的表面预处理,可以提高涂层的机械性附着力和化学性附着力,是车身外板防腐的重要基础工作。

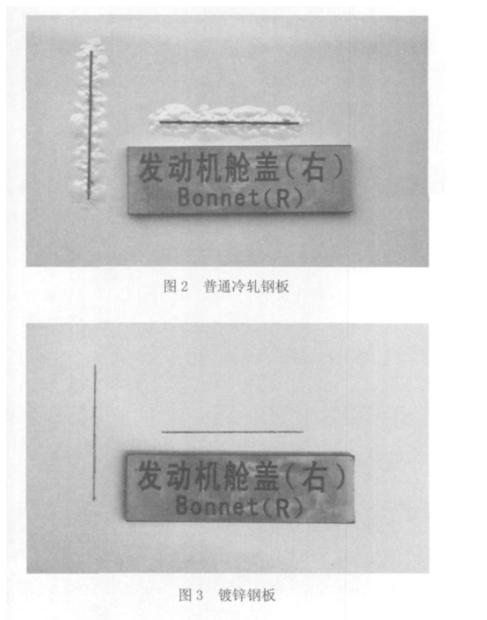

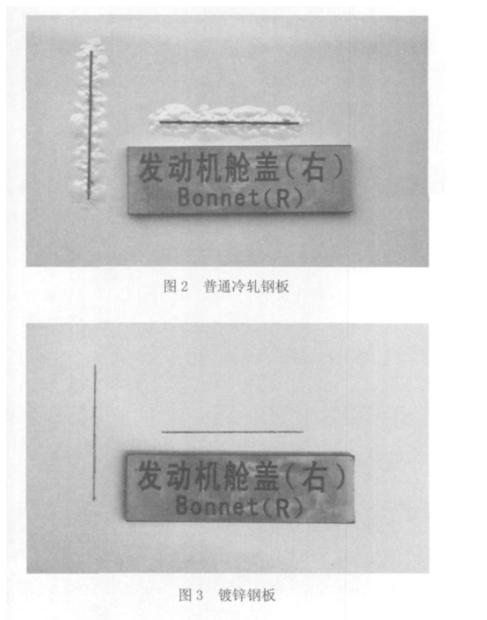

b、车身碳钢板腐蚀主要是吸氧腐蚀,受损的裸露钢表面腐蚀成阳极,邻近有涂层处为阴极而成碱性。普通冷轧钢板,随着阳极溶解反应,涂膜从金属基体上分离,出现涂膜起泡现象。在干湿交替的作用下,盐水逐渐侵入涂膜,从而加剧腐蚀的形态(见图2)。可采用耐碱性、耐水解涂层,选用7~10μm的热浸双面镀锌钢材(见图3)或铝材进行防腐。

c、涂膜作为保护层的涂料,常受到冲击、摩擦等外力作用。性能差的涂膜受石击后,易使钢材基体出现点腐蚀,涂层起泡。采用具有一定厚度(90~120μm)、硬度、柔韧性和抗冲击性的涂膜,能起到很好的防护效果。

二、车身内板

汽车的制造需经过冲压成型、焊接拼装、涂装和总装这四大工艺流程,工艺的质量直接影响整车的防腐性能。车身内板腐蚀常见部位有:四门两盖的折边和尖角,前翼子板边缘,车身钢板接缝,盖板工艺孔,车身空腔、焊点等。

1、腐蚀形态

点腐蚀、缝隙腐蚀、电偶腐蚀、锈迹污染车身等。

2、问题分析与防腐优化

a、冲压裁剪的板材边缘易产生毛刺、毛边等缺陷,影响涂漆质量,易出现点腐蚀、锈迹污染车身等现象。通过选择合理的冲裁间隙值、控制磨具刃口磨损度等方法减少毛刺的产生;使用护板对板材边缘进行覆盖等均为有效的防腐措施。

b、焊接件的钢板搭接处容易产生晶体缺陷、缝隙和毛刺等,并引起积水以及点腐蚀等现象。采用激光焊接,减少焊接热变形;采用钢板一体冲压工艺,减少搭接缝隙;对钢板搭接处进行密封处理或使用塑料件对其进行覆盖;优化结构设计,避免出现双电位金属搭接、凹槽积水和尖锐部位等。

c、车身焊接件为提高其强度使用较多的折边工艺,存在毛刺,易出现点腐蚀及锈迹污染车身的现象(见图4)。折边采用厌氧性PU密封胶进行密封处理,防腐的效果优异(见图5)。

d、因空腔结构的特殊性,预处理材料和电泳漆不易渗入,易出现大面积腐蚀等现象(见图6)。防腐措施可通过提高空腔的密闭性、采用良好的电泳和空腔注蜡工艺等方法(见图7)。

e、总装过程中,出现涂层被破坏,导致钢材基体无防护而腐蚀,应避免出现损伤性操作。

三、车身装饰亮条

随着车身设计愈加美观,装饰亮条被广泛使用。亮条的常用基材有塑料和不锈钢两种,表面多采用镀铬工艺。亮条腐蚀常见部位:尖角、边缘。

1、腐蚀形态

缝隙腐蚀、锈迹污染车身等。

2、问题分析与防腐优化

a、切割基材制作亮条时,破坏边缘镀层并产生毛刺,边缘出现点腐蚀;亮条边缘与胶条的缝隙易积水,引起缝隙腐蚀。通过改进亮条装配工艺,采用耐腐性高的基材,对边缘、尖角进行圆滑处理,提高胶条与亮条边缘的接合度等方法来进行防腐。

b、亮条紧固螺栓锈蚀、安装支架锈蚀等,导致锈迹从亮条内部流出,污染车身。应避免出现凹槽结构,选用耐蚀性螺栓和支架等方式进行防腐。

四、紧固件

汽车用紧固件数量约占整车零件总数的45%,包含用于不同部位,重要程度差异极大的众多品种,其材质要求也不相同。紧固件腐蚀不仅影响外观,对车辆的保养维修、整车功能性、安全性都会造成影响。

1、腐蚀形态

点腐蚀、积腐蚀、金属缺失、锈迹污染车身等。

2、问题分析与防腐优化

a、底盘及发动机舱环境较车身恶劣,紧固件受冲击及损失性操作后,其涂镀层被破坏。电镀锌等处理工艺的螺栓无法满足防腐要求,易出现积腐蚀、金属缺失等现象。避免损伤性操作,对敏感部位加装罩盖进行防护。

b、使用环境恶劣的紧固件宜采用耐蚀性高的表面处理工艺,如达克罗工艺。车身的紧固件采用镀锌加黑色钝化处理,或者在其表面喷涂车漆也能满足防腐要求。

http://www.dgzhenghang.net