a.在焊接最初两片热沉时,仅用2.0MPa气压试验就发现每片上有2条焊缝有漏(每片有12根支管分别与上、下汇总管焊接,共24条焊缝).我们立即分析原因,发现原来规定的焊接电流中峰值电流(170 A)偏小,在小试件上做试验时没有问题,但现在焊的热沉片大,导热快,升温慢,因此漏孔均出现在导热快的汇总管一侧.故决定将峰值电流由170A提高到Zo A(基值电流l0A不变).经这一修改后焊出的焊缝很少有漏.

b.整个热沉共4千多条焊缝中,仅有17条焊缝次焊后发现有漏,经一次补焊后就达到要求.这17处有漏的焊缝全都是在铝热沉片上,不锈钢的焊缝(进出液总管上)一个没漏.

c.在热沉设计图中,曾用了115件堵头、二通、三通、四通、五通等,这些零件均为LZ纯铝,要求用锻件加工.开始用铸造铝锭,经锻造成毛坯后再加工制成.在组焊时发现,这些零件与挤压管焊接时焊缝漏率达不到要求,经进一步试验证明,这种锻件本身就渗气,因此不能使用.后来全部用铝板冲压成蝶形封头,并用不同直径的挤压管组焊成原来二通、三通、四通、五通的形状,再也未发现有漏的焊缝.

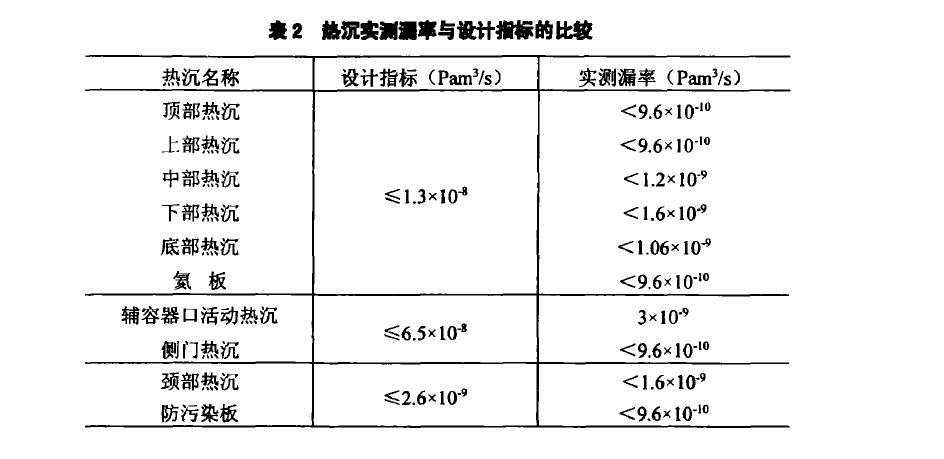

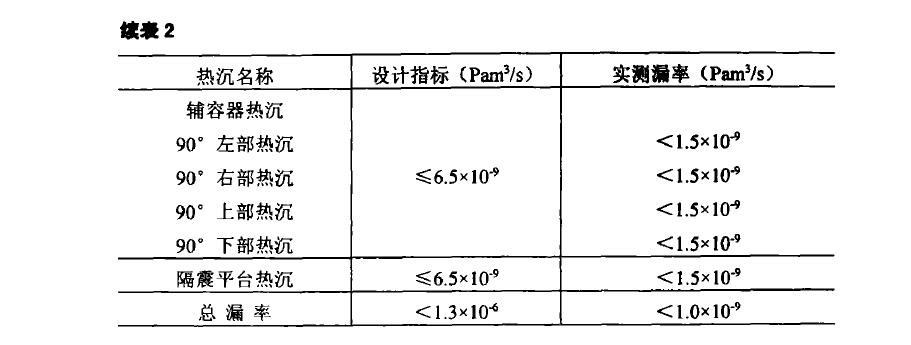

d.所有通液氮的管子和元件都先经过2.OMPa气压试验,合格后加工成型(弯成所需形状),再用氮罩法检漏.漏率低于5 X 10-1,Pam sls才能用于组焊热沉片.热沉片焊好后先用干燥氮气做2.OMPa气压试验,将焊缝浸入水槽中不得有气泡.然后用液氮对焊缝做冷热冲击,再用热空气将焊缝加热到约150℃,待热沉片冷到60℃左右就用氦质谱检漏仪对焊缝进行检漏,以检漏仪无反应(检漏灵敏度为5 x 1 0一12 Pam s/s)为合格.组片在现场组焊成一整节热沉后再用氦质谱检漏仪检查全部组装焊缝(主要是.lox 4汇总管的对接全位置焊缝和中10 x 4与.73 X 4进出液总管的丁字形焊缝),仍以检漏仪无反应为合格(检漏灵敏度优于2 X 1 0-,Pam 3/s).值得一提的是这14节热沉的组装焊缝都做到了一次成功.每节热沉吊入真空容器内就位后再焊进出液总管,然后对新焊缝进行一次氦质谱检漏.到此该节热沉加工才算基本完成.表2是各部分热沉冷热冲击后实测的漏率.

一节或几节热沉装入真空容器后,将真空容器抽到5 x 10一3Pa以上的高真空,然后将热沉管内空气压力抽到低于lo Pa后,充入氦气到一个大气压,利用装在容器上的分子泵检漏系统测定该节热沉的总漏率(焊缝及热沉管漏率之和).以符合图纸要求为合格.然后给热沉通液氮,待热沉冷透后再用热氮气将热沉升温到60℃左右.按上述程序测定热沉经冷热冲击后的总漏率.所有热沉都装入容器后还要测定全部14节热沉的总漏率.由于每节热沉充氦后仪器均无反应,因此认为热沉漏率小于检漏系统可检灵敏度.从表2可知各部分热沉漏率均小于设计指标规定值,全部热沉总漏率比设计指标小了3个数量级.它比国外已报导过的热沉总漏率也低了2个数量级.由此可见该热沉的焊接工艺是非常成功的.

http://www.dgzhenghang.net